數控車床和數控銑床的主軸箱在功能、結構設計及工作方式上存在顯著差異,主要源于兩者加工對象和工藝的不同。以下是對其區別及各自結構的詳細說明:

一、對比維度

1.數控車床主軸箱

·核心功能:驅動工件旋轉,配合刀具進行切削

·主軸運動方向:通常為水平方向(部分立式車床為垂直)

·主軸負載特性:高扭矩、高剛性,承受徑向/軸向切削力

·驅動方式:多采用齒輪變速或變頻電機驅動

·夾持對象:夾持工件(卡盤、頂尖等)

·換刀需求:通常無自動換刀功能(部分車削中心除外)

·冷卻/潤滑系統:側重工件切削區域冷卻

2.數控銑床主軸箱

·核心功能:驅動刀具旋轉,配合工件移動進行切削

·主軸運動方向:多為垂直方向(部分可多軸擺動或傾斜)

·主軸負載特性:高轉速、高精度,側重動態響應和穩定性

·驅動方式:常配置電主軸(直接驅動),支持寬速域

·夾持對象:夾持刀具(刀柄、拉刀機構等)

·換刀需求:集成刀庫接口,支持自動換刀(ATC)

·冷卻/潤滑系統:刀具冷卻為主,可能配備主軸內冷通道

二、數控車床主軸箱的結構

1. 核心組成

·主軸:通常為空心軸,前端安裝卡盤(如三爪卡盤或液壓卡盤),后端通過軸承支撐,實現工件高速旋轉。

·傳動系統:

·齒輪變速機構:通過齒輪組實現多檔位變速(適應重切削需求)。

·皮帶傳動:部分機型采用皮帶傳動,減少振動和噪音。

·軸承系統:

·雙列圓柱滾子軸承:承受徑向力。

·角接觸球軸承:承受軸向力,保證主軸軸向定位精度。

·主軸驅動電機:變頻電機或伺服電機,提供穩定扭矩。

·潤滑系統:油霧潤滑或油脂潤滑,確保軸承壽命。

·液壓/氣動夾緊裝置:用于工件的快速裝夾與釋放。

2. 典型特點

·高剛性設計:箱體采用鑄鐵或焊接鋼結構,抵抗切削振動。

·主軸通孔:允許長棒料穿過主軸進行連續加工(如走心機)。

·C軸功能(可選):車削中心主軸可旋轉分度,支持銑削復合加工。

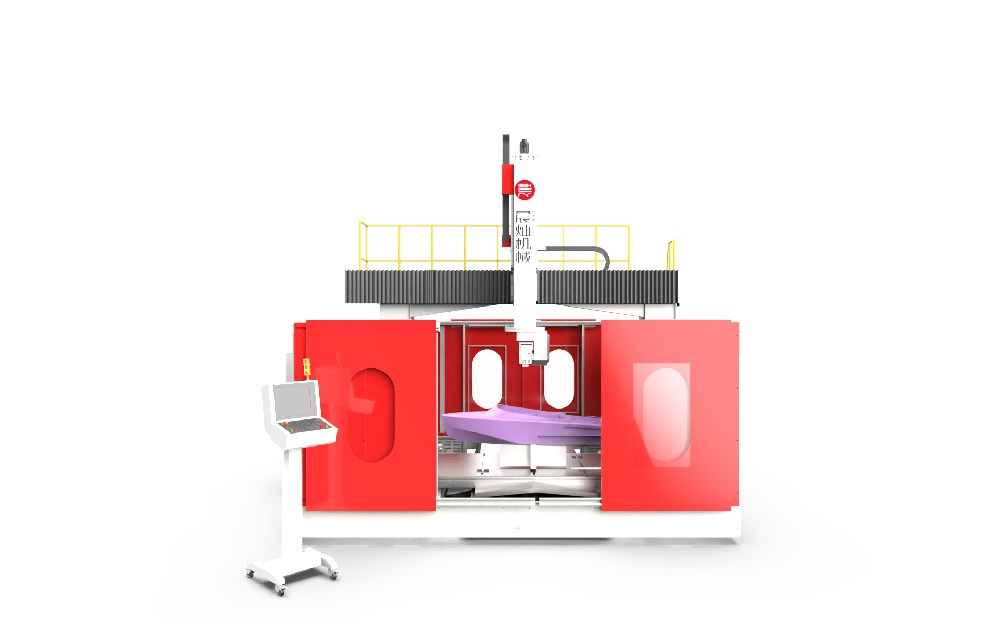

三、數控銑床主軸箱的結構

1. 核心組成

·主軸:多為實心軸,前端安裝刀柄(如BT、HSK刀柄),通過拉刀機構固定刀具。

·驅動系統:

·電主軸:電機與主軸一體化設計,直接驅動,轉速可達數萬轉/分鐘。

·皮帶/齒輪傳動:傳統設計中用于傳遞動力(逐漸被電主軸替代)。

·軸承系統:

·陶瓷混合軸承:適應高轉速,減少摩擦熱。

·油氣潤滑系統:精準潤滑,降低高速運轉溫升。

·換刀機構:

·拉刀機構:通過碟簧或液壓實現刀柄夾緊。

·主軸定位(定向停止):配合刀庫完成換刀動作。

·冷卻系統:

·主軸內冷通道:切削液直接噴至刀具刃口,提升散熱效率。

·外部噴霧冷卻:輔助冷卻工件和刀具。

·平衡裝置:高速主軸配備動平衡環,減少振動。

2. 典型特點

高速高精度:主軸徑向跳動通常控制在微米級(如≤2μm)。

多軸聯動能力:部分銑床主軸支持5軸擺動(如擺頭式結構)。

熱誤差補償:通過溫度傳感器實時調整主軸位置,保證加工精度。

四、應用場景對比

·車床主軸箱:適合軸類、盤類零件的車削、鉆孔、攻絲等工藝,如發動機曲軸、法蘭盤加工。

·銑床主軸箱:適合復雜曲面、模具、箱體類零件的銑削、鉆孔、雕刻等,如手機外殼、航空結構件。

聯系人:曹經理

手 機:18753477097

電 話:18753477097

郵 箱:info@chencancnc.com

公 司:晨燦機械

地 址:濟南市槐蔭區綠地中央廣場B座